| 完美包装设计·让预测成为可能 |

| 发布日期: 2019-07-29 浏览次数: 7576 新闻编辑: |

|

2019年7月27日气温28-35摄氏度,炎炎夏日。但一大早“727包装之家精品馆微信群”就热闹起来了,大家从四面八方涌向包装之家精品展览馆,因为7月27日是包装之家精品展览馆举行的第二次沙龙活动的日子! 本次主题有点小酷——“完美包装设计·让预测成为可能”。本次沙龙由包装之家第二小组承办此次沙龙活动,特地邀请了20多位来自科赴、庄臣、拜尔斯道夫、联合利华、上海创元、相宜本草、保利沃利、柔婷等多家国内外知名品牌企业的设计和开发人员,大家共同探讨了化妆品包装开发中的焦点问题和解决方案。活动由包装之家副会长兼教研中心主任、上海创元研发总监沈弘先生主持。  首先沈弘先生阐述了为什么会召开主题为“完美包装设计·让预测成为可能”的沙龙活动。我们身处于一个飞速奔跑的时代。“飞奔”让开发传统被忘却,老问题不断重复。浮躁使资源集中于营销,无心于开发,新问题层出不穷。急需重提完美包装设计概念。沈弘先生表示完美是可以被掌控的。完美是不折不扣的流程产物。质量是设计出来的,体验是设计出来的,完美是设计出来的,对设计的完美执行也是设计出来的。新技术不断涌现可以帮助提升完美设计(robust design)可能性。抓住关键点,提高设计效率。

他带领大家梳理了如何将消费者和客户声音转化为包装质量关键点。从包装开发的流程入手,强调了开发流程中的6大关键步骤,分别是消费者声音到重要质量要求的转化,设计风险评估,工艺风险评估,测试计划,试机和测试,过程验证。沈弘先生还介绍了包装开发中的几个重要工具,包括过程能力(Cpk)、控制图(Control Chart)、实验设计(DOE)等统计学工具,以及最差条件分析(Worst Case Analysis)和包装仿真。 统计学工具在包装开发中的应用 接着来自科赴中国包装经理陈沈慧小姐分享,首先讲述了统计学中的很多基本概念,包含平均值、标准方差、标准上下限、控制上下限。她仔细讲解了过程能力Cpk的概念。Cpk是将标准上下限和过程能力为3SIGMA的控制限来比较从而判断过程能力的方法。虽然数学概念非常枯燥,但大家还是听的聚精会神,不停地举手提各式各样的问题,场上气氛非常活跃。

陈沈慧小姐还对这些统计学知识如何在包装开发中的应用做了非常详细的分享,包含如何在大量的关键尺寸数据中抽丝剥茧,让我们所制定的包装标准可行有效。还教会大家如何拨开迷雾,从枯燥的数据中看到包装尺寸的真实含义,规避可能的不专业供应商埋下的定时炸弹。这是一次非常有趣的数学和工程之旅。很多参会的开发人员都表示第一次搞清楚了这些数学工程问题,虽然很烧脑,但很愉悦! 包装FMEA及案例分析 第三个分享的是拜尔斯道夫包装开发高级经理宗慧超小姐。FMEA全名是Failure Mode Effects Analysis的缩写,全称故障模式及结果分析。FMEA是分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度、检测难易程度以及发生频度予以分类的一种归纳分析方法。FMEA分析的是潜在故障(Potential Failure),是可能发生但是现在还没有发生的故障。它是一种“事前预防”的行为,“及时性”是FMEA的关键因素,事先花时间对设计进行分析,事先低成本地进行修改,减少未来更大损失的发生。

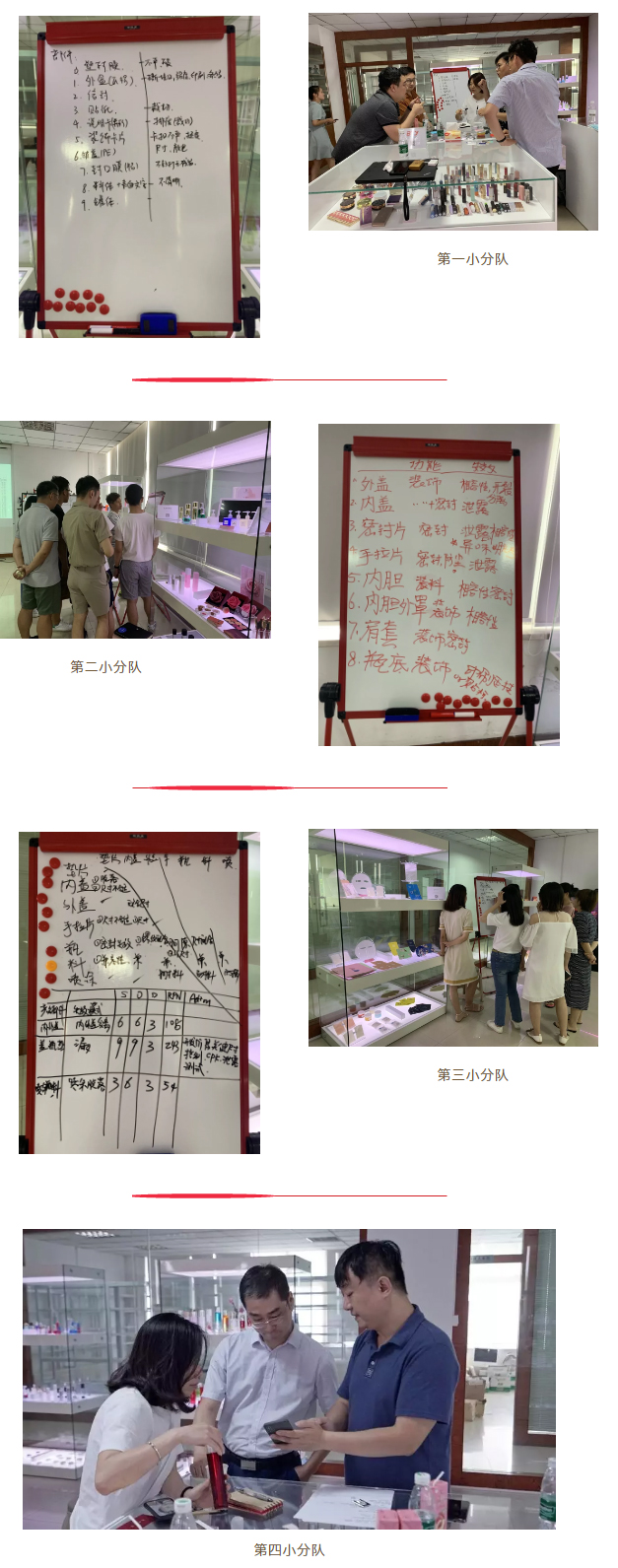

宗慧超小姐讲解了快消品包装开发风险的来源分类,FMEA计划的制定思路,FMEA的分类,制定FMEA的方法。她特别强调了在快消品行业设计FMEA(Design FMEA)和工艺FMEA(Process FMEA)的重要性。她还强调了FMEA工作不能由开发人员单独完成,需要成立FMEA小组,让质量、产品、开发、物流、运营等团队共同参与共创共建FMEA。宗慧超小姐还基于QS9000的RPN定义,分享了快消品行业可以采用的适合自身行业特点的RPN定义以及采纳的分级标准。 期间她邀请沈弘先生一起参与了化妆品设计FMEA的讲解。沈弘先生分享了国际企业的先进理念--将故障按照部件分拆,梳理各部件的各自的功能和故障模式。然后再研究各部件之间的界面问题和相互之间的互相影响产生的故障和失效模式。让大家使用工具来梳理自己的思维,让问题在设计阶段尽量展现而不漏下任何一个故障可能性。席间大家针对包装之家精品展览馆中感兴趣的包装材料,分成小组做了相关的练习温故知新。 嘉宾互动讨论环节

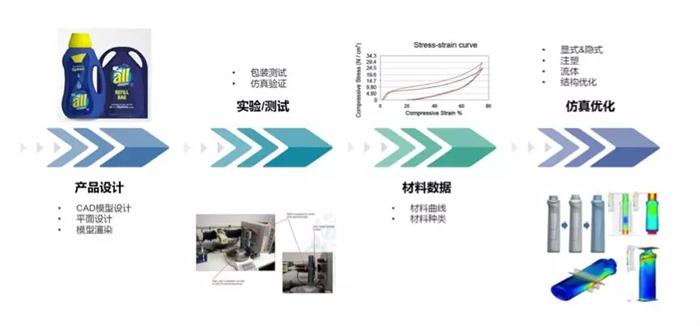

第四个分享的是来自坚果科技CTO Remy先生。Remy先生在法国毕业,多年从事计算机仿真(CAE)工作,具有丰富的汽车行业和快消品行业的经验。Remy先生的分享带领大家进入了一个全新的领域。大部分参会者都表示出了非常浓厚的兴趣。如何将以前需要开模具或者制造设备之后才能测试和验证的内容在包装的设计之初在电脑的虚拟环境中完成?这个提供了在虚拟世界中,使用虚拟的材料、公差、极限条件来完成设计确认的可能。

Remy讲解了整个包装设计CAE的过程,使用生动的案例让大家便于理解CAE的技术。他强调材料测试和数据库、仿真算法的选择和优化是仿真成功率的关键因素。Remy还分享了包装行业的多方面多个不同应用领域的案例。可以从包装壁厚、结构、重量的设计到运输物流问题到生产设备流水线的设计等方方面面。 如何利用模流分析实现T0量产 第五个分享的嘉宾是来自科盛科技的行业销售总监牛立国先生。在快消品行业,常规T0完成后,在上市之前会有一个非常恼人的时间段就是修模阶段。一般需要3次修模,每次需要2周左右时间,很多时候甚至6-7次修模都是经历过的。这个修模的过程耗时耗力,浪费时间和金钱资源,严重拖后了产品上市的顺利度和时间。

牛立国先生认为产品和模具一次性设计正确是整个T0实现量产的关键因素。如何从以往模流分析只看定性大方向往模流分析看定量精确度的转变?他分享了科盛科技Moldex3D模流分析软件如何将模流和注塑仿真结合,如何在模流仿真中使用校准过的注塑机真实数据,从而达到最接近真实注塑机的压力、体积、时间关系。通过此项新技术某国内模具大企业已经实现70%多型腔模具实现T0量产,大大缩短了开发时间。 包装的完美设计来自于流程保证和对关键内容的苛求 最后,沈弘先生做了总结发言。他强调开发人员不要迷失在每天忙碌的工作本身之中,要看清奔跑的方向和目的。大家要管理好客户(内部和外部)的预期,帮助客户梳理清他(她)们自己的真实需求。 创新开发前需要梳理自己的思路,磨刀不误砍柴工。开始开发打样前,强迫自己制定一个测试计划,并且需要和QA和有经验者一起讨论。开发人员需要尝试和养成习惯运用最新的仿真工具,并且是为了精确而运用。平时有空没空多做做消费者需求的VOC to CTQ的大脑练习。在做项目时做好风险评估,对每个部件的各自的功能和失效模式都详细深入地拆解,时刻提醒自己部件和部件之间最容易出问题。 开发人员一定要对各种工况和使用条件负责,看管牢最差的工控和条件是达成完美设计的关键,不能只轻信于中值条件的测试结果。在工作中,再烦也要使用Cpk等统计学工具,检查供应商的结果是否真实、可信、稳定。不要相信供应商的历史能力,只相信现在的可靠的数据和自己的判断,需要数据来说服自己供应商的工作是准确和合理的。最后千万不能因为条件限制而放弃生产上线验证,没有条件要创造条件,说服那些不肯干的人,不然开发人员会掉坑里。

本次沙龙活动全程6小时,分分秒秒都在烧脑,讲得都是包装开发的基础知识和关键控制要点。每个内容都是细致入微的数据收集和数据分析过程。用科学的方法和数据来指导我们的开发工作。大家反馈,本次沙龙干货满满,特别烧脑,特别开心! |